Terco CNC45 CNC-fräs: Skillnad mellan sidversioner

Ingen redigeringssammanfattning |

Ingen redigeringssammanfattning |

||

| (25 mellanliggande sidversioner av 8 användare visas inte) | |||

| Rad 11: | Rad 11: | ||

| style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Spindel:''' [https://www.ebay.com/itm/252179410637 "RATTM 2.2kw 24k Spindle"] | | style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Spindel:''' [https://www.ebay.com/itm/252179410637 "RATTM 2.2kw 24k Spindle"] | ||

|- | |- | ||

| style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Arbetsyta:''' | | style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Arbetsyta:''' 213 x 125 mm ( x 120mm i Z) | ||

|- | |- | ||

| style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Max hastighet X/Y:''' | | style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Max hastighet X/Y:''' 2500 mm/min (tappar steg över 1000mm/min) | ||

|- | |- | ||

| style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Max hastighet Spindel:''' 24000 RPM | | style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Max hastighet Spindel:''' 24000 RPM | ||

|- | |- | ||

| style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |''' | | style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Rekommenderad min hastighet Spindel:''' 5000 RPM | ||

|- | |- | ||

| style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |''' | | style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Tolerans:''' <0.1 mm | ||

|- | |- | ||

| style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Bokning:''' Nej | | style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Bokning:''' Nej | ||

| Rad 25: | Rad 25: | ||

| style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Kostnad:''' Gratis | | style="padding:0.1em; font-size:1.0em; background-color:#dfeff2" |'''Kostnad:''' Gratis | ||

|- | |- | ||

|} | |}<br /> | ||

==Grunder i CNC== | |||

Innan du använder någon av CNC-maskinerna på makerspacet, läs artikeln [[CNC Intro]] som berättar vad som gäller för dessa. | |||

Har du inte tidigare erfarenhet av CNC-maskiner så finns där också en startpunkt för dig att lära dig det. | |||

[[Fil:Terco45 med 4e axel.jpg|miniatyr]] | |||

<br /> | |||

==Material== | ==Material== | ||

| Rad 62: | Rad 69: | ||

|} | |} | ||

Om du har ett specifikt material får du '''själv undersöka''' om det är en bra idé att bearbeta det i vår maskin '''innan du börjar skära'''. | Om du har ett specifikt material får du '''själv undersöka''' om det är en bra idé att bearbeta det i vår maskin '''innan du börjar skära'''. | ||

==Handhavande av maskinen== | ==Handhavande av maskinen== | ||

<span style="color:#FF0000">Rekommenderas att använda minst 5 000 rpm! Spindeln är en höghastighets-spindel och dess kraft blir lägre med lägre rpm.</span> | |||

Maskinen matar bra i hastigheter upp till 1000mm/min. | |||

===Förbereda G-kod=== | ===Förbereda G-kod=== | ||

Generera din G-kod (Post process i Fusion) eller handskriv den(!). | Generera din G-kod (Post process i Fusion) eller handskriv den(!). ''OBS: Du behöver inte längre ta bort T# eller G43-raderna som behövdes förr.'' | ||

# | |||

===Start=== | ===Start=== | ||

# | #Slå på strömen på strömbrytare på baksidan. | ||

#Starta datorn | #Starta datorn | ||

#Starta styrprogrammet | #Starta styrprogrammet (LinuxCNC) | ||

#Starta fräsen. <span style="color:#FF0000">- Starta inte fräsen innan du startat styrprogrammet i datorn!</span> | #Starta fräsen. <span style="color:#FF0000">- Starta inte fräsen innan du startat styrprogrammet i datorn!</span> | ||

#Home all | #Klicka på "Home all" i LinuxCNC | ||

#Aktivera <span style="color:#FF0000">"nödstoppen"</span> i styrprogrammet och slå av strömmen till fräsen på <span style="color:#FF0000">röda "0"-knappen</span> på framsidan. | #Aktivera <span style="color:#FF0000">"nödstoppen"</span> i styrprogrammet (högst upp till vänster) och slå av strömmen till fräsen på <span style="color:#FF0000">röda "0"-knappen</span> på framsidan. | ||

#Montera hylsa och verktyg | #Montera hylsa och verktyg | ||

#Ladda | #Ladda G-kodsfilen. Under power-knapparna finns det tre luckor. Den längst till höger innehåller en USB-port kopplad till styrdatorn. | ||

#Dubbelkolla rörelserna (svarta rutan till höger) och koden (vita rutan nere). | #Dubbelkolla att rörelserna ser rätt ut i LinuxCNC (svarta rutan till höger) och koden (vita rutan nere). | ||

#<span style="color:#33cc33">"Slå på"</span> systemet i styrprogrammet, och <span style="color:#33cc33">slå på</span> strömmen till fräsen på framsidan. | #<span style="color:#33cc33">"Slå på"</span> systemet i styrprogrammet, och <span style="color:#33cc33">slå på</span> strömmen till fräsen på framsidan. <span style="color:#FF0000">Slå av</span> droplet kylningen. | ||

#Ställ in X, Y och Z för avsedd G-kod. | #Ställ in X, Y och Z för avsedd G-kod i LinuxCNC genom att flytta maskinen till den punkt på stycket där du skall börja arbeta och välja "Touch off" knappen för varje axel. | ||

#'''Höj verktyget''' så att det är | #'''Höj verktyget''' så att det är några centimeter ovanför arbetsstycket och välj "Touch off Z". | ||

# | #Dra ned Feed-Rate reglaget i LinucCNC till 20% och testkör så att du ser att maskinen rör sig som du har tänkt och är inom arbetsstycket. | ||

#<span style="color:#33cc33">Slå på</span> droplet kylningen och kontrollera att mängden kylmedel är lagom. | |||

#Skruva upp hastigheten när du bekräftat att '''maskinen kommer arbeta inom det område du avsett'''. | #Skruva upp hastigheten när du bekräftat att '''maskinen kommer arbeta inom det område du avsett'''. | ||

#Stoppa körningen och flytta Z till rätt höjd att börja på och välj "touch off" igen. | |||

#'''Vänta vid maskinen''' tills du bekräftat att matningshastighet för '''varje operation''' fungerar bra i materialet. | #'''Vänta vid maskinen''' tills du bekräftat att matningshastighet för '''varje operation''' fungerar bra i materialet. | ||

===Kylning=== | ===Kylning=== | ||

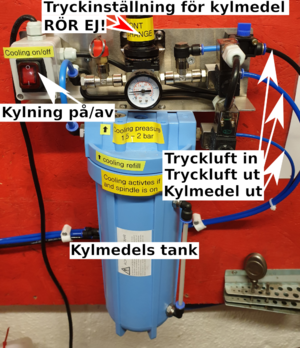

[[Fil: | [[Fil:Terco cooling tank.png|miniatyr|Droplet kylningen och dess delar]] | ||

[[Fil:Terco cooling.png|miniatyr|Kontroll över mängden tryckluft och kylmedel]] | |||

Tercon är utrustad med dynacut droplet kylsystem. Max tryck för tryckluften in är 8 bar. | |||

# | Kylmedlet som används är "Monos Miko S3G Cooling Lubricant" från Sorotec. <span style="color:#FF0000">FYLL ENDAST PÅ MED DETTA KYLMEDEL.</span> | ||

# | Vid påfyllning av kylmedel, stäng av och jämna ut tryckluften med det blå reglaget som sitter där tryckluften kommer in. | ||

Trycklufts inställningen för kylmedelet ska vara mellan 1.5-2 bar, dvs ca 21 till 29 bar. | |||

*Kylningen är igång när BÅDE kylningen är påslagen på tanken och spindeln är igång. | |||

*Det finns fyra skruvar, två på varje sida av kåpan till spindeln som kontrollera mängden tryckluft repsektive mängden kylmedel. Skruven märkt air kontrollera tryckluften och skruven märkt oil kontrollera mängden kylmedel. | |||

*<span style="color:#FF0000">OBS! Skruven för kylmedel är känslig och ger för stort flöde vid fullt öppen.</span> Ca ett halv varv ifrån helt stängt brukar vara lagom. | |||

===Verktygsbyte=== | ===Verktygsbyte=== | ||

| Rad 112: | Rad 119: | ||

#Byt verktyg/hylsa. | #Byt verktyg/hylsa. | ||

#Ladda ny G-kod. | #Ladda ny G-kod. | ||

#Dubbelkolla rörelserna (svarta rutan till höger) | #Dubbelkolla rörelserna (svarta rutan till höger). | ||

#<span style="color:#33cc33">"Slå på"</span> systemet i styrprogrammet, och <span style="color:#33cc33">slå på</span> strömmen till fräsen på framsidan. | #<span style="color:#33cc33">"Slå på"</span> systemet i styrprogrammet, och <span style="color:#33cc33">slå på</span> strömmen till fräsen på framsidan. <span style="color:#FF0000">Slå av</span> droplet kylningen. | ||

#Kalibrera om Z med det nya verktyget. | #Kalibrera om Z med det nya verktyget. | ||

#'''Höj verktyget''' så att det är helt ovanför arbetsstycket. | #'''Höj verktyget''' så att det är helt ovanför arbetsstycket. | ||

#Starta programmet på '''nedsatt feed-hastighet''' (till ca 20%). | #Starta programmet på '''nedsatt feed-hastighet''' (till ca 20%). | ||

#<span style="color:#33cc33">Slå på</span> droplet kylningen. | |||

#Skruva upp hastigheten när du bekräftat att '''maskinen kommer arbeta inom det område du avsett'''. | #Skruva upp hastigheten när du bekräftat att '''maskinen kommer arbeta inom det område du avsett'''. | ||

#'''Vänta vid maskinen''' tills du bekräftat att matningshastighet för '''varje operation''' fungerar bra i materialet. | #'''Vänta vid maskinen''' tills du bekräftat att matningshastighet för '''varje operation''' fungerar bra i materialet. | ||

===Avslut=== | ===Avslut=== | ||

| Rad 127: | Rad 134: | ||

#Stäng av styrprogrammet. | #Stäng av styrprogrammet. | ||

#Stäng av datorn. | #Stäng av datorn. | ||

#Stäng av droplet kylningen. | |||

#Slå av strömmen till systemet. | #Slå av strömmen till systemet. | ||

===Exempeltabeller=== | ===Exempeltabeller=== | ||

| Rad 358: | Rad 308: | ||

|Maskinen kan säkert mer, men det funkar i alla fall bra. | |Maskinen kan säkert mer, men det funkar i alla fall bra. | ||

|- | |- | ||

| | |HSS | ||

| | |4 | ||

| | |4 | ||

| | |800 | ||

| | |6000 | ||

| | |5 | ||

| | |1 | ||

| | |x | ||

| | |Maskinen kan säkert mer, men det funkar bra i alla fall | ||

|- | |- | ||

| | | | ||

| Rad 435: | Rad 385: | ||

'''Testad''': Om inställningarna testats av någon. | '''Testad''': Om inställningarna testats av någon. | ||

==Arbetsyta och 4-e axeln== | |||

Tercon har nu både ett skruvstycke och en 4-e axeln monterade och linjerade. Den 4de axeln begränsar tyvärr arbetsytan något. | |||

För 3-axlig fräsning med skruvstycket är arbetsytan ca 160 mm x 125 mm. | |||

För fräsning med 4e axeln är arbetsytan ca 50 mm x 70 mm. | |||

==Logg== | ==Logg== | ||

'''2022-01-16''' Avslutat installationen av dynacut droplet kylning. Kåpan blev utbytt till en ny. | |||

'''2021-11-29''' Fläkten för kylning av spindeln är utbytt till en server fläkt så att kylningen är separerad ifrån spindelns rpm. Påbörjat installation av droplet kylning. | |||

'''2020-03-25''' Lilla skruvstycket och 4-e axeln monterade och linjerade till < 0.1mm avvikelse från vilkelrätt. | |||

'''2020-03-12''' Motorer och kulskruvar bytta. Maximala hastigheten och accelerationen rejält upptrimmade. Soft limits konfigurerade så att man inte kör in i de hårda ändlägena. | |||

'''2016-07-07''' LinuxCNC uppdaterad till 2.7.4. Anslutning till spindel / VFD bytt från c41 till USB>rs486 adapter ([http://eud.dx.com/product/usb-to-rs485-adapter-black-green-844296620 http://eud.dx.com/product/usb-to-rs485-adapter-black-green-844296620)] Spindel bytt till en frekvensstyrd 2,2kW 24000rpm höghastighetsspindel http://www.ebay.com/itm/252179410637 | '''2016-07-07''' LinuxCNC uppdaterad till 2.7.4. Anslutning till spindel / VFD bytt från c41 till USB>rs486 adapter ([http://eud.dx.com/product/usb-to-rs485-adapter-black-green-844296620 http://eud.dx.com/product/usb-to-rs485-adapter-black-green-844296620)] Spindel bytt till en frekvensstyrd 2,2kW 24000rpm höghastighetsspindel http://www.ebay.com/itm/252179410637 | ||

| Rad 459: | Rad 424: | ||

*Bygga en hylla för skärm/tangentbord för att få upp dessa från bordet liknande denna; http://www.ergomart.com/images/monitor-arms-with-keyboard-trays/heavy-duty-monitor-arm-keyboard-tray-TRS2415HD-black-1.jpg | *Bygga en hylla för skärm/tangentbord för att få upp dessa från bordet liknande denna; http://www.ergomart.com/images/monitor-arms-with-keyboard-trays/heavy-duty-monitor-arm-keyboard-tray-TRS2415HD-black-1.jpg | ||

*Byta till ny 22" pekskärm och konfigurera om LinuxCNC för pekskärm GUI. | *Byta till ny 22" pekskärm och konfigurera om LinuxCNC för pekskärm GUI. | ||

*Bygga ett case till den så vi kan börja köra med vätskekylning, bättre spånkontroll och säkrare (inga fingrar nära snurrande verktyg), inspirerat av: http://www.cnczone.com/forums/vertical_mill_lathe_project_log/141150-rf45_clone_full_enclosure_coolant_tool_changer.html#post1025404 | *Bygga ett case till den så vi kan börja köra med vätskekylning, bättre spånkontroll och säkrare (inga fingrar nära snurrande verktyg), inspirerat av: http://www.cnczone.com/forums/vertical_mill_lathe_project_log/141150-rf45_clone_full_enclosure_coolant_tool_changer.html#post1025404 | ||

*Koppla in kontakt och konfigurera LinuxCNC för verktygssensor http://cnc-plus.de/en/Router-Accessories/CNC-Tool-Length-Sensor--Tool-Offset-Setting-Sensor-.html Guide för LinuxCNC konfiguration: https://forum.linuxcnc.org/forum/10-advanced-configuration/5596-manual-tool-change--tool-lengh-touch-off?start=30#48235 | *Koppla in kontakt och konfigurera LinuxCNC för verktygssensor http://cnc-plus.de/en/Router-Accessories/CNC-Tool-Length-Sensor--Tool-Offset-Setting-Sensor-.html Guide för LinuxCNC konfiguration: https://forum.linuxcnc.org/forum/10-advanced-configuration/5596-manual-tool-change--tool-lengh-touch-off?start=30#48235 | ||

==Post Processning== | ==Post Processning för 4e axeln och Fusion 360== | ||

'''OBS: Du behöver inte längre ta bort T# och G43-raderna i din G-kod för att den skall fungera.''' | |||

För att kunna använda 4e axeln i Fusion360 så behöver du modifiera din post-processor enligt följande: https://knowledge.autodesk.com/support/autodesk-hsm/learn-explore/caas/sfdcarticles/sfdcarticles/How-to-make-a-3-axis-post-processor-from-the-HSM-post-processor-library-support-4-or-5-axis-motion.html | |||

==Bra länkar== | ==Bra länkar== | ||

| Rad 502: | Rad 463: | ||

Maskinen var från början utrustad med ett styrsystem som tog hålremsa(!) och var klart föråldrat. | Maskinen var från början utrustad med ett styrsystem som tog hålremsa(!) och var klart föråldrat. | ||

<gallery> | <gallery> | ||

Fil:TercoCNC45-2013-07-24-2.jpg | Fil:TercoCNC45-2013-07-24-2.jpg | ||

| Rad 515: | Rad 471: | ||

Fil:Terco 2015-12-17 1.jpg | Fil:Terco 2015-12-17 1.jpg | ||

Fil:Terco 2015-12-17 2.jpg | Fil:Terco 2015-12-17 2.jpg | ||

Fil: | Fil:20160426 013945.jpg | ||

Fil: | Fil:20160506 172700.jpg | ||

Fil: | Fil:20160613 222425.jpg | ||

Fil:Terco45-vit-bakgrund.jpg | Fil:Terco45-vit-bakgrund.jpg | ||

</gallery> | Fil:Terco kåpa 2022-01.png | ||

</gallery><br /> | |||

==Ägandeförhållande== | |||

Denna maskin ägdes tidigare av Erik Cederberg och var utlånad till Stockholm Makerspace. Under 2020, efter ett beslut på årsmötet, köptes den loss av föreningen för 25 888 kr och ägs nu av Stockholm Makerspace. | |||

[[Kategori:Metallrummet]] | |||

[[Kategori:Plast]] | |||

[[Kategori:Metall]] | |||

Nuvarande version från 19 maj 2023 kl. 16.18

| Snabbfakta Terco 45 CNC fräs |

|

| Användning: Introduktionskurs krävs inte |

| Modell: Modifierad Terco 45 CNC |

| Spindel: "RATTM 2.2kw 24k Spindle" |

| Arbetsyta: 213 x 125 mm ( x 120mm i Z) |

| Max hastighet X/Y: 2500 mm/min (tappar steg över 1000mm/min) |

| Max hastighet Spindel: 24000 RPM |

| Rekommenderad min hastighet Spindel: 5000 RPM |

| Tolerans: <0.1 mm |

| Bokning: Nej |

| Kostnad: Gratis |

Grunder i CNC

Innan du använder någon av CNC-maskinerna på makerspacet, läs artikeln CNC Intro som berättar vad som gäller för dessa.

Har du inte tidigare erfarenhet av CNC-maskiner så finns där också en startpunkt för dig att lära dig det.

Material

| Namn | Förklaring/Exempel |

|---|---|

| Plast | T.ex. Acetal/POM, Akryl/Plexiglas |

| Aluminium eller mjukare metaller | T.ex. Koppar, Mässing |

| Namn | Förklaring/Exempel |

|---|---|

| Järn eller hårdare metaller | Damm/spån som skadar maskinen |

| Trä | Damm som skadar maskinen |

| Glasfiber | Damm som är farligt att andas in |

| Kolfiber | Damm som är farligt att andas in |

Om du har ett specifikt material får du själv undersöka om det är en bra idé att bearbeta det i vår maskin innan du börjar skära.

Handhavande av maskinen

Rekommenderas att använda minst 5 000 rpm! Spindeln är en höghastighets-spindel och dess kraft blir lägre med lägre rpm. Maskinen matar bra i hastigheter upp till 1000mm/min.

Förbereda G-kod

Generera din G-kod (Post process i Fusion) eller handskriv den(!). OBS: Du behöver inte längre ta bort T# eller G43-raderna som behövdes förr.

Start

- Slå på strömen på strömbrytare på baksidan.

- Starta datorn

- Starta styrprogrammet (LinuxCNC)

- Starta fräsen. - Starta inte fräsen innan du startat styrprogrammet i datorn!

- Klicka på "Home all" i LinuxCNC

- Aktivera "nödstoppen" i styrprogrammet (högst upp till vänster) och slå av strömmen till fräsen på röda "0"-knappen på framsidan.

- Montera hylsa och verktyg

- Ladda G-kodsfilen. Under power-knapparna finns det tre luckor. Den längst till höger innehåller en USB-port kopplad till styrdatorn.

- Dubbelkolla att rörelserna ser rätt ut i LinuxCNC (svarta rutan till höger) och koden (vita rutan nere).

- "Slå på" systemet i styrprogrammet, och slå på strömmen till fräsen på framsidan. Slå av droplet kylningen.

- Ställ in X, Y och Z för avsedd G-kod i LinuxCNC genom att flytta maskinen till den punkt på stycket där du skall börja arbeta och välja "Touch off" knappen för varje axel.

- Höj verktyget så att det är några centimeter ovanför arbetsstycket och välj "Touch off Z".

- Dra ned Feed-Rate reglaget i LinucCNC till 20% och testkör så att du ser att maskinen rör sig som du har tänkt och är inom arbetsstycket.

- Slå på droplet kylningen och kontrollera att mängden kylmedel är lagom.

- Skruva upp hastigheten när du bekräftat att maskinen kommer arbeta inom det område du avsett.

- Stoppa körningen och flytta Z till rätt höjd att börja på och välj "touch off" igen.

- Vänta vid maskinen tills du bekräftat att matningshastighet för varje operation fungerar bra i materialet.

Kylning

Tercon är utrustad med dynacut droplet kylsystem. Max tryck för tryckluften in är 8 bar.

Kylmedlet som används är "Monos Miko S3G Cooling Lubricant" från Sorotec. FYLL ENDAST PÅ MED DETTA KYLMEDEL.

Vid påfyllning av kylmedel, stäng av och jämna ut tryckluften med det blå reglaget som sitter där tryckluften kommer in.

Trycklufts inställningen för kylmedelet ska vara mellan 1.5-2 bar, dvs ca 21 till 29 bar.

- Kylningen är igång när BÅDE kylningen är påslagen på tanken och spindeln är igång.

- Det finns fyra skruvar, två på varje sida av kåpan till spindeln som kontrollera mängden tryckluft repsektive mängden kylmedel. Skruven märkt air kontrollera tryckluften och skruven märkt oil kontrollera mängden kylmedel.

- OBS! Skruven för kylmedel är känslig och ger för stort flöde vid fullt öppen. Ca ett halv varv ifrån helt stängt brukar vara lagom.

Verktygsbyte

- Aktivera "nödstoppen" i styrprogrammet och slå av strömmen till fräsen på röda "0"-knappen på framsidan.

- Byt verktyg/hylsa.

- Ladda ny G-kod.

- Dubbelkolla rörelserna (svarta rutan till höger).

- "Slå på" systemet i styrprogrammet, och slå på strömmen till fräsen på framsidan. Slå av droplet kylningen.

- Kalibrera om Z med det nya verktyget.

- Höj verktyget så att det är helt ovanför arbetsstycket.

- Starta programmet på nedsatt feed-hastighet (till ca 20%).

- Slå på droplet kylningen.

- Skruva upp hastigheten när du bekräftat att maskinen kommer arbeta inom det område du avsett.

- Vänta vid maskinen tills du bekräftat att matningshastighet för varje operation fungerar bra i materialet.

Avslut

- Aktivera "nödstoppen" i styrprogrammet och slå av strömmen till fräsen på röda "0"-knappen på framsidan.

- Ta bort verktyg och hylsa. - Stäng inte av styrprogrammet samtidigt som någon tar bort verktyget!

- Stäng av styrprogrammet.

- Stäng av datorn.

- Stäng av droplet kylningen.

- Slå av strömmen till systemet.

Exempeltabeller

Aluminium

OBS! Feed, RPM, DOC & WOC är generella rekommendationer för varje specifik pinnfräs (Material, diameter och Antal skär) och är endast applicerbara på endast den.

| Material | Diameter | Antal skär | Feed | RPM | Feed per Tooth | DOC | WOC | Testad | Fräsning | Kommentar | Demo |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Karbid | 8 | 3 | 1000 | 6000 | 0.055 | 10 | 1.5 | x | Climb | Fungerar bra med kylning (Vatten/T-röd blandat). Inte testat utan. | https://youtu.be/jXYd3Nmto6I |

| Karbid | 8 | 3 | 1000 | 6000 | 0.055 | 13 | 1.5 | x | Climb | Fungerar INTE! Maskinen hackar och låter illa. Kräver troligen starkare motorer/spindel. | |

| Karbid/HSS | 8 | 3 | 1000 | 6000 | 0.055 | 10 | 1 | x | Climb | Fungerar bra. Bättre resultat med kylning/smörjning men inte ett krav. | |

| Karbid | 6 | 3 | 1000 | 7000 | 0.047 | 10 | 1 | ||||

| Karbid | 5 | 3 | 1000 | 8000 | 0.041 | 8 | 1 | ||||

| Karbid | 4 | 3 | 1000 | 10000 | 0.03 | 5 | 1 | x | Fungerar bra. | ||

| Karbid | 3 | 3 | 500 | 13000 | 0.013 | 5 | 0,6 | ||||

| Karbid | 2 | 3 | 400 | 20000 | 0.0067 | 3 | 0,5 | ||||

| Karbid | 1 | 3 | 100 | 24000 | 0.0014 | 2 | 0,25 | ||||

Delrin/Acetal

| Material | Diameter | Antal skär | Feed | RPM | DOC | WOC | Testad | Kommentar |

|---|---|---|---|---|---|---|---|---|

| HSS | 8 | 3 | 800 | 6000 | 10 | 1 | x | Maskinen kan säkert mer, men det funkar i alla fall bra. |

| HSS | 4 | 4 | 800 | 6000 | 5 | 1 | x | Maskinen kan säkert mer, men det funkar bra i alla fall |

Akryl

| Material | Diameter | Antal skär | Feed | RPM | DOC | WOC | Testad | Kommentar |

|---|---|---|---|---|---|---|---|---|

Diameter: Diameter på pinnfräsen.

Antal skär: Antal skär på pinnfräsen. För aluminium rekommenderas 2 men 3 fungerar. För slots bör jämnt antal skär användas (dvs 2)

Feed: Feed/Matning i mm/min

RPM: Hastighet på spindeln i varv/min

DOC: Axialt skärdjup

WOC: Radiellt skärdjup

Testad: Om inställningarna testats av någon.

Arbetsyta och 4-e axeln

Tercon har nu både ett skruvstycke och en 4-e axeln monterade och linjerade. Den 4de axeln begränsar tyvärr arbetsytan något.

För 3-axlig fräsning med skruvstycket är arbetsytan ca 160 mm x 125 mm.

För fräsning med 4e axeln är arbetsytan ca 50 mm x 70 mm.

Logg

2022-01-16 Avslutat installationen av dynacut droplet kylning. Kåpan blev utbytt till en ny.

2021-11-29 Fläkten för kylning av spindeln är utbytt till en server fläkt så att kylningen är separerad ifrån spindelns rpm. Påbörjat installation av droplet kylning.

2020-03-25 Lilla skruvstycket och 4-e axeln monterade och linjerade till < 0.1mm avvikelse från vilkelrätt.

2020-03-12 Motorer och kulskruvar bytta. Maximala hastigheten och accelerationen rejält upptrimmade. Soft limits konfigurerade så att man inte kör in i de hårda ändlägena.

2016-07-07 LinuxCNC uppdaterad till 2.7.4. Anslutning till spindel / VFD bytt från c41 till USB>rs486 adapter (http://eud.dx.com/product/usb-to-rs485-adapter-black-green-844296620) Spindel bytt till en frekvensstyrd 2,2kW 24000rpm höghastighetsspindel http://www.ebay.com/itm/252179410637

2015-12-20 Konfigurationen ändrad så absoluta noll på Z axeln är 5mm under endswitchen, d.v.s. 5mm under fräsens toppläge. Detta gör att istället för att ta bort raden "G53 G0 Z0" som bla fusion 360 genererar (vid användning av linuxcnc.cps i postkonfigurationen) och som tidigare resulterade i att fräsen brakade in i arbetsstycket numera med fördel kan lämnas kvar. Av Noah Ch.

2015-12-18 Problem med att Z-axeln inte rörde på sig, Noah felsökte, fick igång det elektriska (en kontakt som glidit ur lite), men hittade under felsökningen att lagringen av Z-skruven verkar lite lös/glapp.

2015-12-17 Ny bakpanel med industriella USB-don, och ny usb-kontakt på sidan för jog-controllern installerade av Erik C

2015-10-28 Lysdiodsslingor installerade som lyser upp runt verktyget installerade av Leo

2014-Q3 Vi bytte ut verktygsväxlaren mot en ER25-chuck och vann en hel del stabilitet i maskinen och den går dessutom tystare.

2014-Q2 Spindeldrivaren är riktigt dålig, ger massvis av övertoner ut på nätet och mekaniska resonanser, störde dessutom resten av styrningen, spindeldrivaren därför flyttad till det andra styrskåpet.

2013-Q4 Spindeln är nu igång med en spindeldrivare från Minarik Drives (MM23002D) och ett PWM->0-2,5V kort från Hohmann Designs.

2013-08-30: Styrsystemet är helt urrivet och utbytt till Stegmotordrivare från Leadshine (DM856), ett Mini-ITX moderkort, breakoutkort C10 från www.cnc4pc.com och en Intel SSD för att köra OS på.

Planer för framtiden / Att göra

- Bygga en hylla för skärm/tangentbord för att få upp dessa från bordet liknande denna; http://www.ergomart.com/images/monitor-arms-with-keyboard-trays/heavy-duty-monitor-arm-keyboard-tray-TRS2415HD-black-1.jpg

- Byta till ny 22" pekskärm och konfigurera om LinuxCNC för pekskärm GUI.

- Bygga ett case till den så vi kan börja köra med vätskekylning, bättre spånkontroll och säkrare (inga fingrar nära snurrande verktyg), inspirerat av: http://www.cnczone.com/forums/vertical_mill_lathe_project_log/141150-rf45_clone_full_enclosure_coolant_tool_changer.html#post1025404

- Koppla in kontakt och konfigurera LinuxCNC för verktygssensor http://cnc-plus.de/en/Router-Accessories/CNC-Tool-Length-Sensor--Tool-Offset-Setting-Sensor-.html Guide för LinuxCNC konfiguration: https://forum.linuxcnc.org/forum/10-advanced-configuration/5596-manual-tool-change--tool-lengh-touch-off?start=30#48235

Post Processning för 4e axeln och Fusion 360

OBS: Du behöver inte längre ta bort T# och G43-raderna i din G-kod för att den skall fungera.

För att kunna använda 4e axeln i Fusion360 så behöver du modifiera din post-processor enligt följande: https://knowledge.autodesk.com/support/autodesk-hsm/learn-explore/caas/sfdcarticles/sfdcarticles/How-to-make-a-3-axis-post-processor-from-the-HSM-post-processor-library-support-4-or-5-axis-motion.html

Bra länkar

- Leverantörer av material för bearbetning

- https://www.youtube.com/watch?v=galm5_6SUcM Skillnaden mellan "Climb milling" och "Conventional milling" och när du bör använda den ena eller andra metoden. (Viktigt!!)

- NYC CNC (YouTube) har massa bra videos om Fusion360, CAM och bearbetning.

- Lars Christensen (YouTube) Instruktionsfilmer för CAM i Fusion360.

- Othermachine.co har en bra tutorial för CAM-arbete i Fusion 360.

- LinuxCNC User Manual Den kompletta användarmanualen för styrsystemet LinuxCNC

- LinuxCNC G-Code Reference Här kan du slå upp G-koders betydelse

Tidigare utförande / historia

Tidigare så var fräsen utrustad med en 3-platsers verktygsväxlare, denna gav dock såpass långt utligg att det tydligt påverkade maskinens prestanda, dessutom använde den Jacobs Rubberflex-hylsor som dels inte är så stabila och dels inte går att få tag på enkelt. Därav valde vi att plocka av denna verktygsväxlare och ersätta den med en ER25-chuck med MK2-kona. Vi funderade innan dess på att köpa verktygsväxlarchuckar med ER32 som http://www.maxmekker.com/ tillverkat tidigare, men fick nekande svar av honom, han hade inte tid att tillverka såna. Efter att ha kört med detta ett tag beslutade vi oss sedan under våren 2016 att byta ut denna spindel mot en höghastighetsspindel i stället, en 2,2kW spindel som snurrar i upp till 24krpm.

Maskinen är tillverkad på Arbogaverken åt företaget Terco som sålde mycket utbildningsmateriel till skolor på 70-80-talet, och maskinen är tänkt för att användas inom verkstadslinjens CNC-utbildning, därav att den har hade funktioner som verktygsväxlare trots sin ringa storlek.

Erik har köpt denna från en tidigare lärare på verkstadlinjen som köpte loss den när linjen lades ner på 90-talet, den har genom åren enligt honom endast används till att köra enkla övningsformer i plast för eleverna, därav att den är i mycket gott mekaniskt skick.

Maskinen var från början utrustad med ett styrsystem som tog hålremsa(!) och var klart föråldrat.

Ägandeförhållande

Denna maskin ägdes tidigare av Erik Cederberg och var utlånad till Stockholm Makerspace. Under 2020, efter ett beslut på årsmötet, köptes den loss av föreningen för 25 888 kr och ägs nu av Stockholm Makerspace.